Projekt bazowy w skrócie:

- W latach 2009-2012 w Katedrze Inżynierii Produkcji Wydziału Mechanicznego Politechniki Koszalińskiej zrealizowany został projekt badawczy finansowany ze środków MNiSW pn. „Wysoko efektywne szlifowanie materiałów trudnoobrabialnych z zastosowaniem innowacyjnych ściernic, systemów diagnostyki i regeneracji ich czynnych powierzchni oraz zintegrowanych systemów sterowania”.

- Zrealizowany projekt bazowy ujmuje w sposób systemowy i komplementarny problematykę szlifowania materiałów trudno skrawalnych w operacjach szlifowania walcowych powierzchni wewnętrznych, powierzchni płaskich i kształtowych.

- Jest on ukierunkowany na wzrost efektywności tych procesów ze szczególnym uwzględnieniem budowy narzędzi ściernych, sposobów ich modyfikacji oraz doboru parametrów i warunków obróbki a także metod monitorowania i diagnostyki takich procesów.

Opis

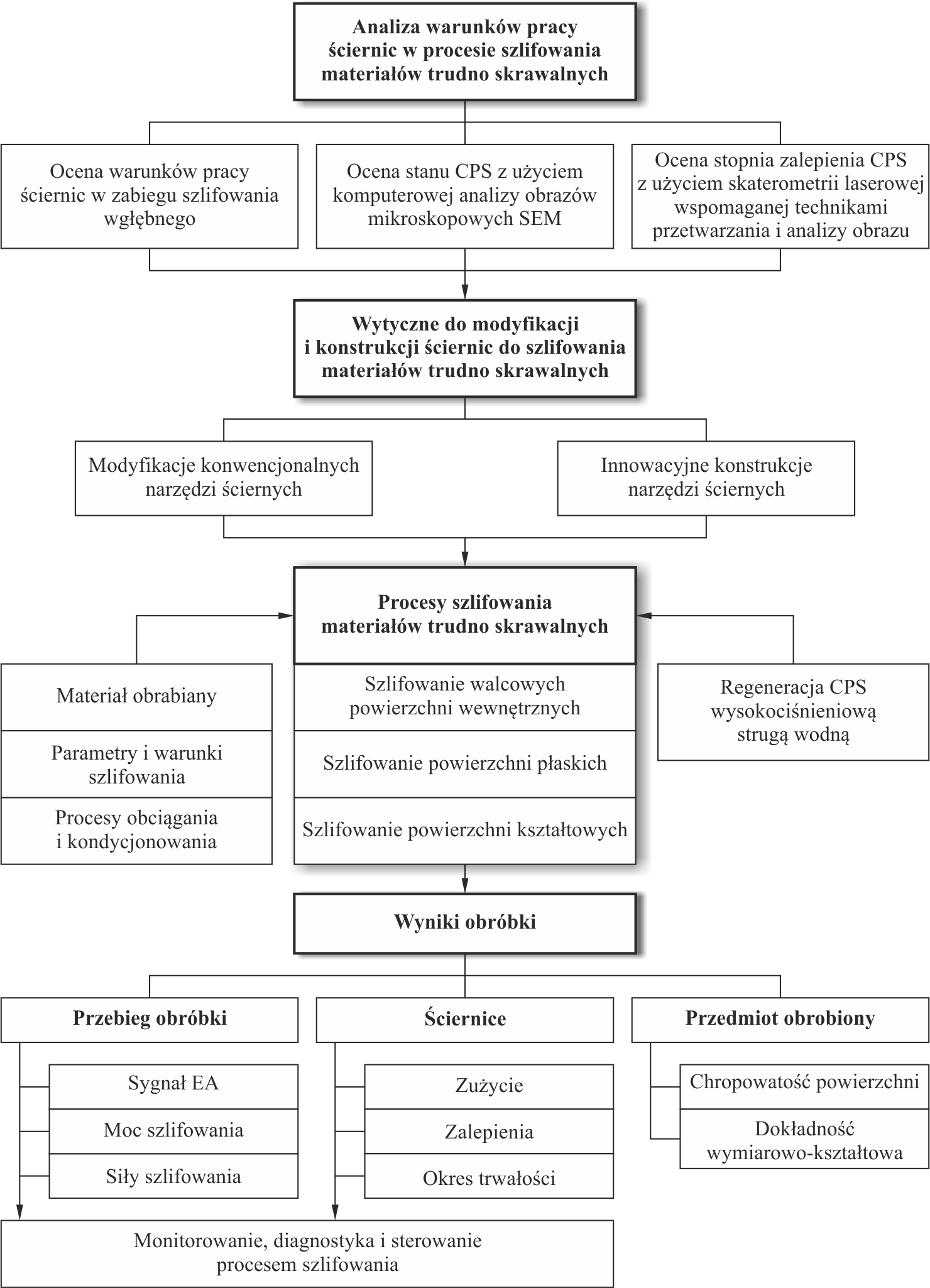

W projekcie bazowym w sposób kompleksowy przeanalizowano proces szlifowania materiałów trudno skrawalnych, określono warunki pracy narzędzi ściernych w strefie szlifowania, ze szczególnym uwzględnieniem procesu mikroszlifowania ziarnami ściernymi, formowania wiórów oraz ich wydalania z tej strefy, a także określono wpływ tych zjawisk na zużycie i zalepianie czynnej powierzchni narzędzi (rys. 6).

Rys. 6. Program badań procesów szlifowania materiałów trudno skrawalnych zrealizowany w projekcie bazowym

Efektem realizacji projektu bazowego jest zbiór rozwiązań zdiagnozowanych problemów występujących w procesie szlifowania materiałów trudno skrawalnych umożliwiających zwiększenie efektywności obróbki. Punktem wyjścia była ocena warunków pracy ściernic w strefie obróbki, ze szczególnym uwzględnieniem rodzaju i intensywności zjawisk ich zużycia. W tym celu opracowano innowacyjną metodę badawczą, polegającą na szlifowaniu wgłębnym ściernicą ze stopniami o różnej średnicy ukształtowanymi na powierzchni czynnej. W badaniach zastosowano również:

- metodę oceny stanu czynnej powierzchni ściernicy z użyciem komputerowej analizy obrazów mikroskopowych SEM,

- metodę oceny stopnia zalepienia czynnej powierzchni ściernicy wiórami materiału obrabianego z użyciem skaterometrii laserowej wspomaganej technikami przetwarzania i analizy obrazu.

Wyniki przeprowadzonych analiz umożliwiły opracowanie wytycznych i szczegółowych założeń do budowy następujących specjalnych ściernic i narzędzi ściernych:

- ściernica z modyfikowanym spoiwem szklanokrystalicznym,

- ściernica jednolita o strefowo zróżnicowanej budowie do szlifowania jednoprzejściowego otworów,

- ściernica składana z chłodzeniem odśrodkowym do szlifowania jednoprzejściowego otworów

- ściernica składana do szlifowania otworów w jednym przejściu z użyciem luźnego ścierniwa,

- ściernica z systemem chłodzenia odśrodkowego do szlifowania prostoliniowo-zwrotnego,

- ściernica z wysuwanymi segmentami szlifowania wykończeniowego do prostoliniowo-zwrotnego szlifowania otworów,

- ściernica zintegrowana z narzędziem do dynamicznego nagniatania odśrodkowego otworów,

- ściernica z systemem strefowego chłodzenia do szlifowania powierzchni płaskich i wałów,

- narzędzie ścierne do obróbki zgrubnej i wykończeniowej z odśrodkowym chłodzeniem do szlifowania powierzchni płaskich i wałków,

- narzędzie ścierne obróbki zgrubnej i wykończeniowej powierzchni kształtowych,

- wielonarzędziowa głowica szlifiersko-polerska do obróbki powierzchni kształtowych,

oraz wymienionych niżej modyfikacji ściernic konwencjonalnych:

- ściernica impregnowana pierwiastkami niemetalicznymi;

- ściernica z mikronieciągłościami czynnej powierzchni,

- ściernica z kanałami wewnętrznymi do chłodzenia odśrodkowego.

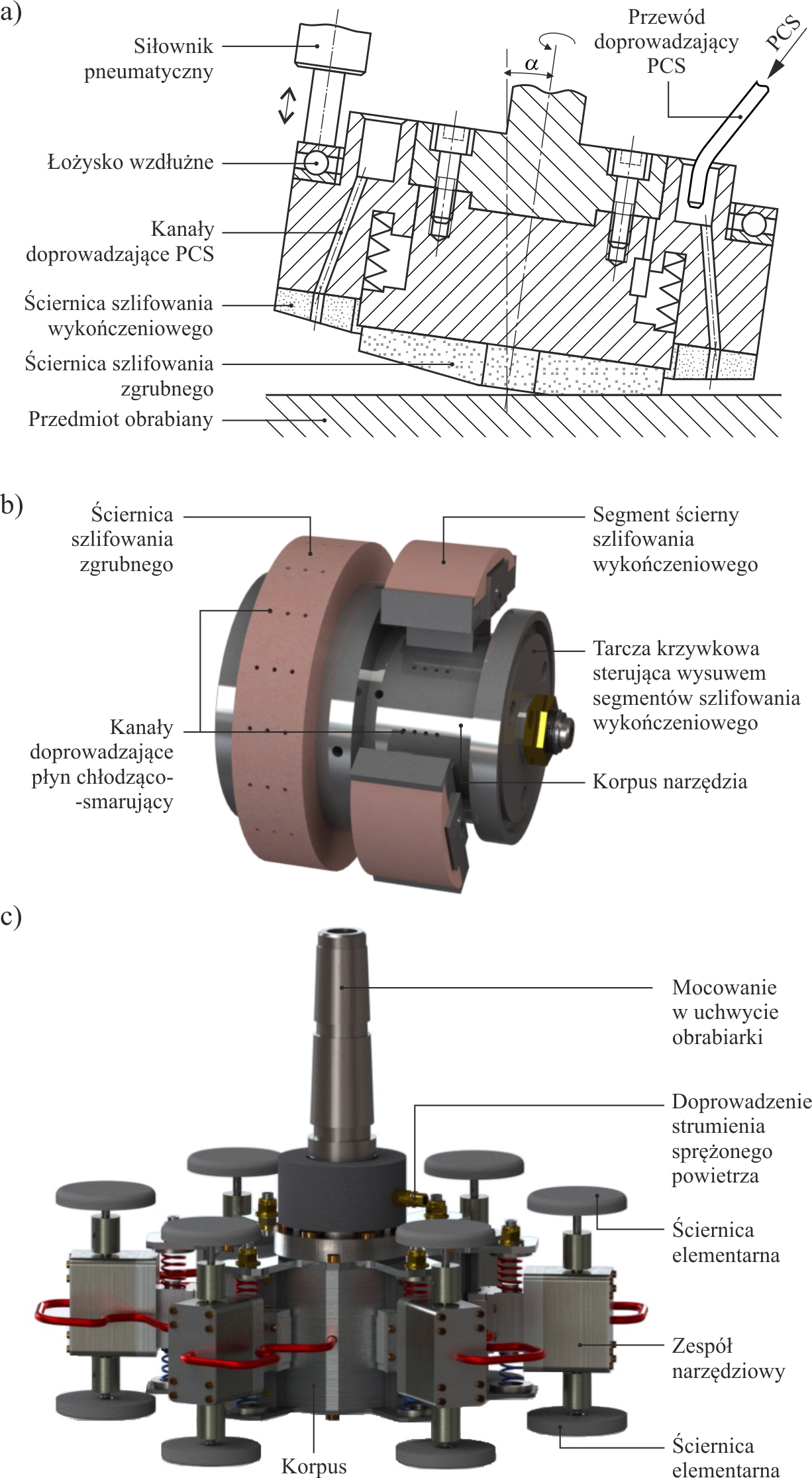

Na rysunku 7 i 8 przedstawiono schematy konstrukcyjne, modele 3D i fotografie prototypów wybranych ściernic i narzędzi ściernych będących efektem projektu bazowego.

Rys. 7. Wybrane ściernice i narzędzia ścierne do szlifowania otworów będące efektem projektu bazowego: a) ściernica z systemem chłodzenia odśrodkowego; b) ściernica z wysuwanymi segmentami szlifowania wykończeniowego; c) ściernica zintegrowana z narzędziem do dynamicznego nagniatania odśrodkowego

Rys. 8. Wybrane ściernice i narzędzia ścierne do szlifowania powierzchni zewnętrznych walcowych, powierzchni płaskich i kształtowych będące efektem projektu bazowego: a) narzędzie ścierne obróbki zgrubnej i wykończeniowej powierzchni płaskich i kształtowych; b) narzędzie ścierne do obróbki zgrubnej i wykończeniowej z odśrodkowym chłodzeniem do szlifowania powierzchni płaskich i wałków; c) wielonarzędziowa głowica szlifiersko-polerska do obróbki powierzchni kształtowych

Wybrane rozwiązania konstrukcyjne tych narzędzi zostały wykonane w formie prototypów i zastosowane w badaniach procesów szlifowania walcowych powierzchni wewnętrznych, powierzchni płaskich i kształtowych wykonanych ze stopów niklu i tytanu (Titanium Grade 2®, Incoloy® alloy 800HT®, Inconel® alloy 600) oraz referencyjnie stali 100Cr6. Umożliwiły one skuteczne szlifowanie tych materiałów zapewniając wysoką efektywność obróbki i jakość powierzchni obrobionych. Należy jednak podkreślić, że uzyskanie korzystnych wyników badań możliwe było nie tylko poprzez zastosowanie innowacyjnych narzędzi ściernych, ale również poprzez zapewnienie optymalnych warunków obróbki ustalonych na drodze badań podstawowych. Uwzględniono w tym zakresie kinematykę procesu, długość i wielkość strefy szlifowania a także metodę doprowadzenia i wydatek cieczy chłodząco-smarującej, w kontekście specyficznych cech konstrukcyjnych narzędzi.

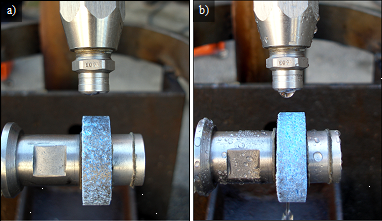

Wyniki przeprowadzonych analiz teoretycznych i badań doświadczalnych wykazały, że głównym ograniczeniem wzrostu wydajności procesów szlifowania materiałów trudno skrawalnych, poza intensywnym zużywaniem się narzędzi ściernych, jest zalepianie ich powierzchni czynnej wiórami materiału obrabianego. Dlatego też opracowano metodę regeneracji narzędzi ściernych za pomocą wysokociśnieniowej strugi cieczy (rys. 9).

Rys. 9. Widok czynnej powierzchni ściernicy przed (a) i po (b) regeneracji z użyciem wysokociśnieniowej strugi cieczy

Metoda ta może być stosowana bezpośrednio na obrabiarce umożliwiając skuteczne oczyszczanie powierzchni czynnej ściernic i wydłużenie okresu ich trwałości, przyczyniając się do ograniczenia kosztów produkcji związanych z zakupem narzędzi.

Opracowano również następujące specjalne systemy monitorowania i diagnozowania procesów szlifowania otworów, powierzchni płaskich i kształtowych, które mają istotne znaczenie dla prawidłowej realizacji obróbki seryjnej materiałów trudno skrawalnych:

- system monitorowania procesu szlifowania otworów z zastosowaniem bezstykowego czujnika emisji akustycznej,

- system monitorowania i diagnostyki procesu szlifowania powierzchni płaskich z zastosowaniem teorii zbiorów rozmytych,

- inteligentny, hybrydowy system monitorowania, diagnostyki i sterowania procesu szlifowania powierzchni kształtowych (wykorzystujący w sterowaniu wnioskowanie rozmyte).

Uwzględniono w nich odpowiednią sensorykę oraz sposoby przetwarzania i analizy pozyskanych informacji. Po odpowiednim dostosowaniu do konkretnych urządzeń technologicznych mogą one mieć zastosowanie przemysłowe.

Zrealizowany projekt bazowy ujmuje w sposób systemowy i komplementarny problematykę szlifowania materiałów trudno skrawalnych w operacjach szlifowania walcowych powierzchni wewnętrznych, powierzchni płaskich i kształtowych. Jest on ukierunkowany na wzrost efektywności tych procesów ze szczególnym uwzględnieniem budowy narzędzi ściernych, sposobów ich modyfikacji oraz doboru parametrów i warunków obróbki a także metod monitorowania i diagnostyki takich procesów. Projekt bazowy stanowi podstawę do rozwoju procesów obróbki materiałów trudno skrawalnych w warunkach przemysłowych i charakteryzuje się dużym potencjałem aplikacyjnym, szczególnie w zakresie wdrożenia:

- innowacyjnych narzędzi ściernych,

- modyfikacji ściernic dostępnych w handlu,

- metody wydłużenia okresu trwałości narzędzi ściernych poprzez ich regenerację,

- systemów monitorowania i diagnostyki procesów szlifowania materiałów trudno skrawalnych.

SIHEG

SIHEG