Wdrożenie do produkcji opracowanych technologii szlifowania materiałów trudno skrawalnych powinno zapewnić zwiększenie wydajności obróbki, przy jednoczesnym zapewnieniu wymaganej jakości obrabianych powierzchni. Efektem tego będzie obniżenie kosztów produkcji i zapewnienie jej powtarzalności w długich okresach czasu. Wyniki projektu bazowego wskazują, że zwiększenie efektywności produkcji może być osiągnięte dla różnego rodzaju elementów produkowanych w przemyśle motoryzacyjnym, lotniczym, chemicznym i petrochemicznym, sprzętu medycznego, i dotyczy to przedmiotów o różnych gabarytach oraz dokładności wymiarowo-kształtowej. Obrabiane elementy mogą być wykonane z różnego rodzaju materiałów trudno skrawalnych, zbudowanych na bazie stopów niklu, kobaltu i tytanu. Tego typu produkcja jest realizowana w wielu zakładach przemysłowych w kraju, zarówno w skali jednostkowej, seryjnej, jak i wielkoseryjnej.

Ponieważ dla przedmiotów wykonanych z materiałów trudno skrawalnych obróbka szlifowaniem jest w wielu przypadkach obróbką końcową, w znacznym stopniu decyduje ona o ostatecznej jakości wyrobu i jego właściwościach techologiczno-eksploatacyjnych.

Należy zakładać, że w przypadku wdrożenia wybranych i zweryfikowanych przemysłowo technologii będących efektem projektu bazowego, okres zwrotu nakładów poniesionych na wdrożenie nie powinien przekraczać dwóch lat. Dotyczy to w szczególności procesów produkcji seryjnej i powtarzalnej.

Efekty ekonomiczne operacji szlifowania materiałów trudno skrawalnych są w głównej mierze zależne od właściwości skrawnych narzędzia ściernego, okresu jego trwałości, metody i czasu realizacji zabiegów ostrzenia i kondycjonowania, wielkości strefy obróbki oraz parametrów i warunków technologicznych. Ich właściwa konfiguracja jest szczególnie istotna w przypadku obróbki tego typu materiałów. Zaproponowane rozwiązania, polegające na zastosowaniu modyfikowanych lub specjalnych narzędzi ściernych z innowacyjnym systemem działania, dedykowanych do określonej operacji technologicznej, pozwala nie tylko efektywnie realizować obróbkę, ale także znacząco zwiększyć jej parametry. Natomiast innowacyjny sposób kondycjonowania ściernic, za pomocą wysokociśnieniowej strugi cieczy, umożliwia zachowanie właściwości skrawanych narzędzia na stałym poziomie w długim okresie czasu. Umożliwia to dalsze zwiększanie parametrów obróbki i jej wydajności. Dodatkową korzyścią wynikającą z opracowanych rozwiązań jest to, że większość operacji szlifowania materiałów trudno skrawalnych może być realizowana przy znacznie mniejszym wydatku płynu chłodząco-smarującego. W sposób istotny zmniejsza to koszty operacji obróbki oraz korzystnie wpływa na aspekty ekologiczne.

Należy zatem oczekiwać, że efekty ekonomiczne, w zależności od rodzaju realizowanej operacji szlifowania materiałów trudno skrawalnych mogą być szacowane następująco:

- wydłużenie okresu trwałości narzędzi ściernych: 10-40%;

- wzrost wydajności obróbki: 5-20%,

- obniżenie kosztów związanych z zakupem i utylizacją płynów chłodząco-smarujących: 20-50%,

- obniżenie sumarycznego kosztu operacji: 5-20%,

- zwiększenie kosztu narzędzi: 5-10%.

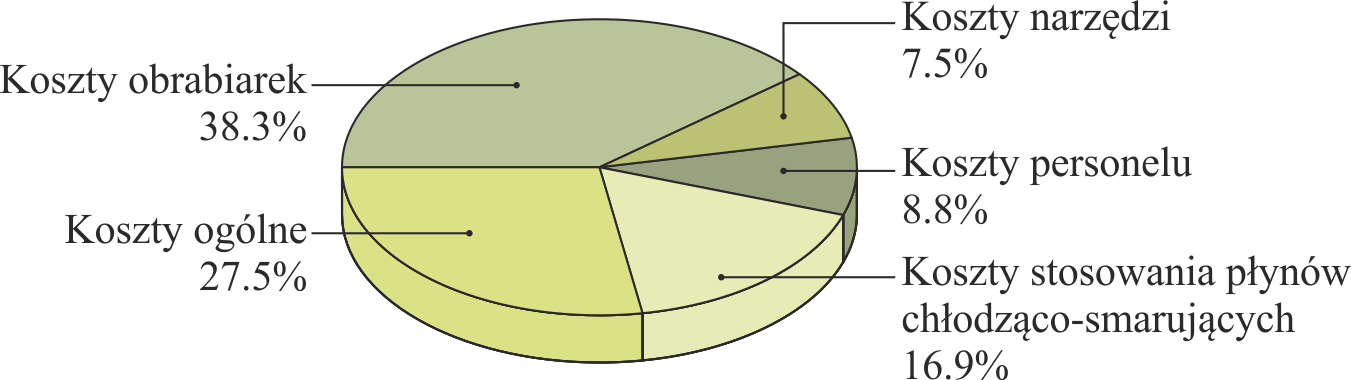

Z przedstawionego zestawienia wynika, że potencjalne wdrożenie opracowanych rozwiązań wiązać się będzie ze zwiększeniem nakładów na zakup narzędzi ściernych. Pamiętać jednak należy, że jednocześnie wydłużony zostanie ich okres trwałości. Istotny jest również fakt, że koszty te stanowią często najmniejszy składnik w strukturze kosztów, jak np. w przypadku niemieckiego przemysłu motoryzacyjnego (rys. 11).

Rys. 11. Struktura kosztów wytwarzania w niemieckim przemyśle motoryzacyjnym

[Źródło: Astakhov V. P.: Tribology of metal cutting. Elsevier, Oxford, 2006]

W całkowitym bilansie efektywności wdrożenia proponowanych technologii istotne znaczenie ma też doradztwo techniczne oferowane przez wykonawców projektu. Dotyczy ono doboru określonych rozwiązań techniczno-konstrukcyjnych narzędzi do poszczególnych operacji szlifowania oraz doboru parametrów i warunków obróbki. Doradztwo to może być również uzupełnione prowadzeniem badań wdrożeniowych u poszczególnych interesariuszy w celu opracowania optymalnego rozwiązania technologicznego. Umożliwi to w sposób znaczący skrócić czas wdrożenia danego rozwiązania, a w konsekwencji obniżenie kosztów okresu przygotowawczego.

SIHEG

SIHEG