Jednym z kierunków prac nad innowacyjnymi narzędziami ściernymi przeznaczonymi do szlifowania materiałów trudno skrawalnych było opracowanie nowej odmiany spoiwa ceramicznego. Spoiwo takie odznacza się znaczną twardością i kruchością, w porównaniu z innymi typami spoiw. Zapewnia to łatwość kształtowania profilu ściernicy oraz jej obciąganie bezpośrednio w obszarze roboczym szlifierki. Spoiwa ceramiczne pozwalają również na uzyskiwanie narzędzi o dużej porowatości, co ma decydujące znaczenie w przypadku obróbki materiałów charakteryzujących się długimi ciągliwymi wiórami. Wszystkie te zalety powodują, że stosowane są one w niemal połowie produkowanych obecnie ściernic ze ścierniwami konwencjonalnymi.

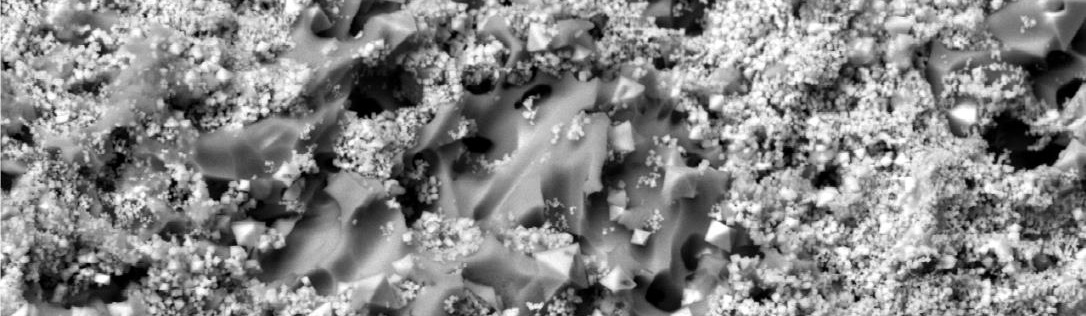

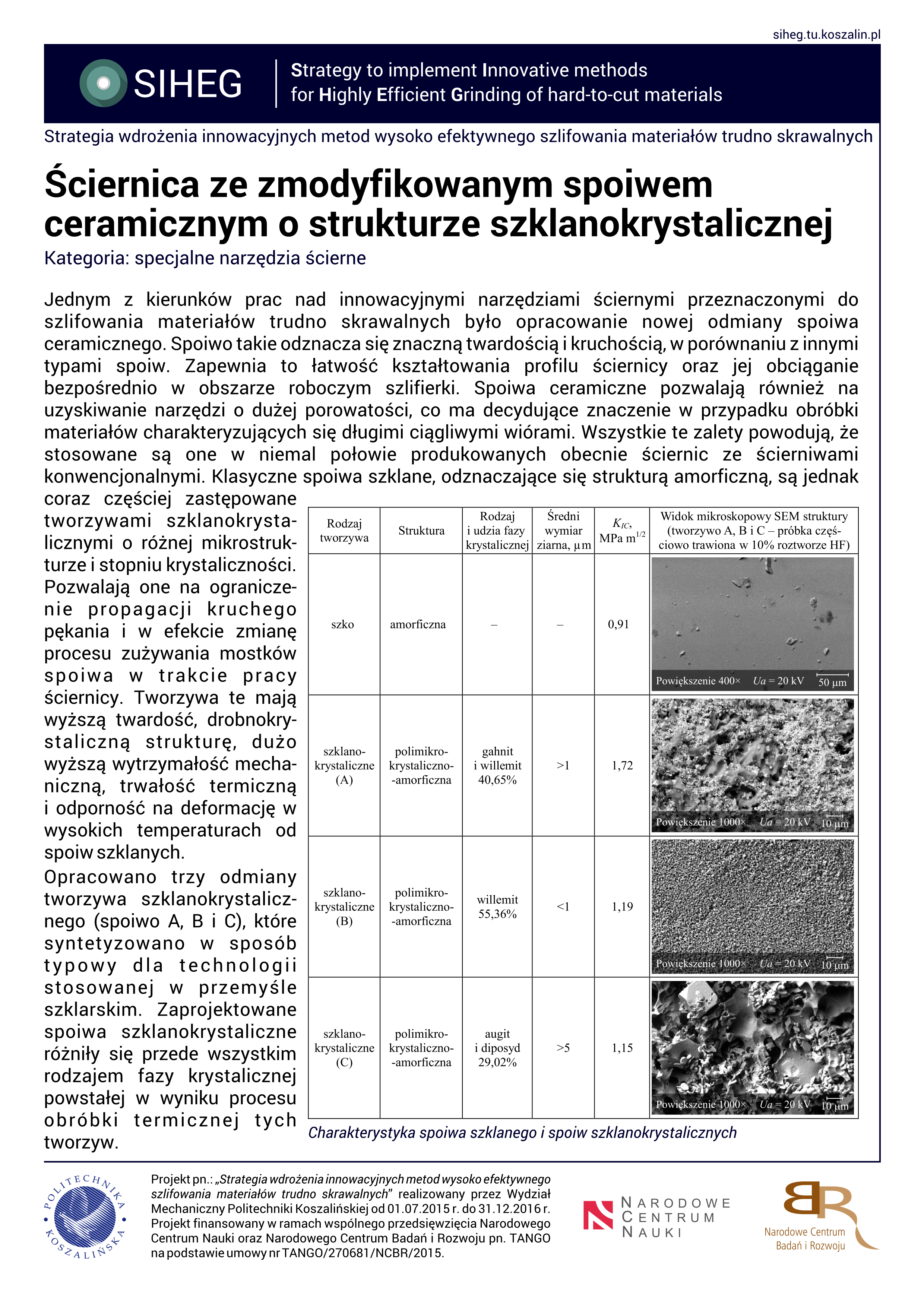

Klasyczne spoiwa szklane, odznaczające się strukturą amorficzną, są jednak coraz częściej zastępowane tworzywami szklanokrystalicznymi o różnej mikrostrukturze i stopniu krystaliczności. Pozwalają one na ograniczenie propagacji kruchego pękania i w efekcie zmianę procesu zużywania mostków spoiwa w trakcie pracy ściernicy (rys.).

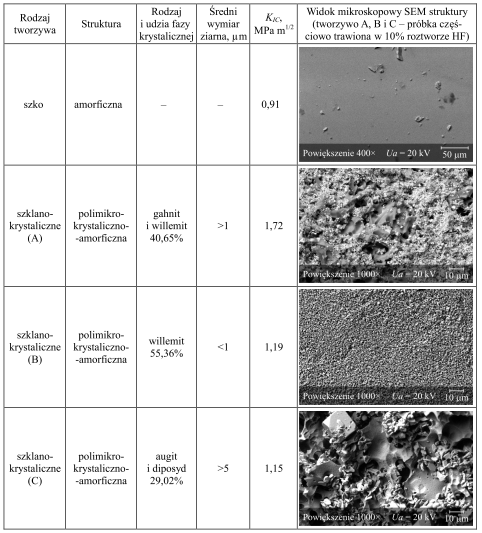

Rys. Porównanie mechanizmu propagacji pęknięć w spoiwie szklanym (a, c) i szklanokrystalicznym (b, d)

Tworzywa szklanokrystaliczne mają budowę polimikrokrystaliczną i zawierają tzw. pozostałość szklistą, czyli szczątkową fazę szklaną. Otrzymuje się je ze szkła, które w wyniku przemian fazowych zachodzących w trakcie kontrolowanej obróbki cieplnej zmienia się w drobnoziarnisty materiał polikrystaliczny o wymaganych właściwościach.

Spoiwa szklanokrystaliczne, w porównaniu ze spoiwami szklanymi, charakteryzują się wieloma korzystnymi właściwościami. Mają wyższą twardość, drobnokrystaliczną strukturę, dużo wyższą wytrzymałość mechaniczną, trwałość termiczną i odporność na deformację w wysokich temperaturach. Właściwości mechaniczne tych spoiw zależą m.in. od wymiarów ziaren, struktury wewnętrznej, międzyfazowej mocy wiązania, udziałów objętościowych fazy krystalicznej i szklistej oraz od ich współczynników rozszerzalności.

Na potrzeby rozwoju ściernic do szlifowania materiałów trudno skrawalnych prowadzono prace badawcze nad spoiwami szklanokrystalicznymi z układu CMAS (CaO-MgO-Al2O3-SiO2). Charakteryzują się one dobrą zwilżalnością, a obecność podstawowej fazy krystalicznej typu piroksenów podnosi ich odporność na zużycie ścierne oraz mikrotwardość tworzywa, w porównaniu ze spoiwami szklanymi. Ponadto tworzywa te dają możliwość wykorzystania tanich surowców do ich produkcji. Skład chemiczny tworzyw szklanokrystalicznych z układu CMAS zmodyfikowano do układu Al2O3-B2O3-MgO-ZnO-CaO-SiO2, dla wygenerowania faz krystalicznych o wyższej odporności na kruche pękanie.

Dzięki odpowiednio dobranym parametrom obróbki termicznej oraz odpowiedniej modyfikacji składu chemicznego szkła macierzystego, możliwe jest stworzenie odpowiednich warunków do zainicjowania procesu krystalizacji określonej fazy krystalicznej determinującej właściwości całego spoiwa. Skład chemiczny spoiwa został opracowany dla umożliwienia krystalizacji w pozostałości szklistej spinelowej fazy gahnitu o wysokiej twardości (w skali Mohsa 8–8,5).

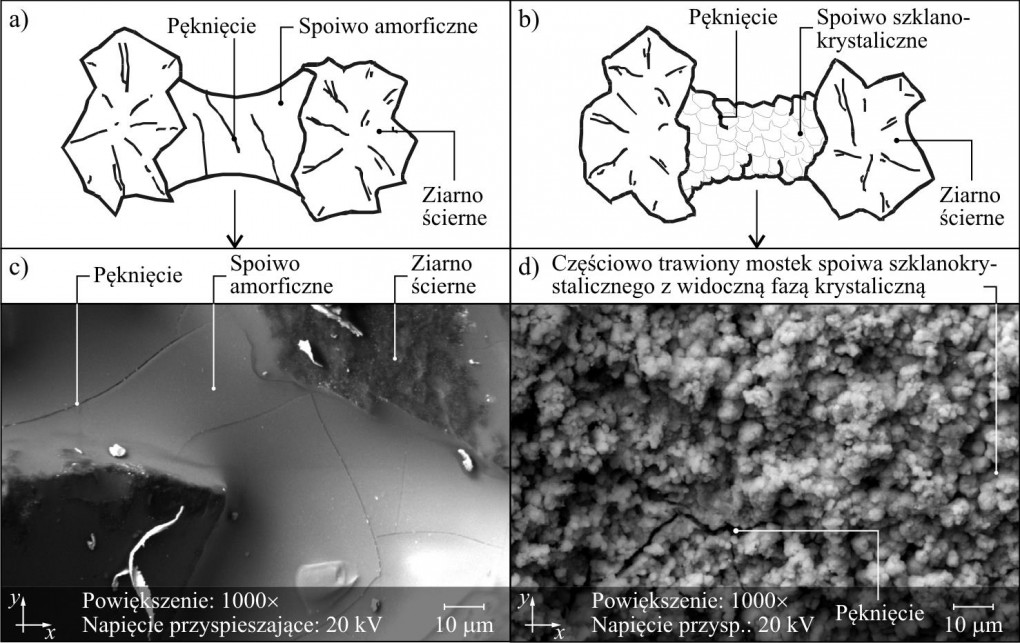

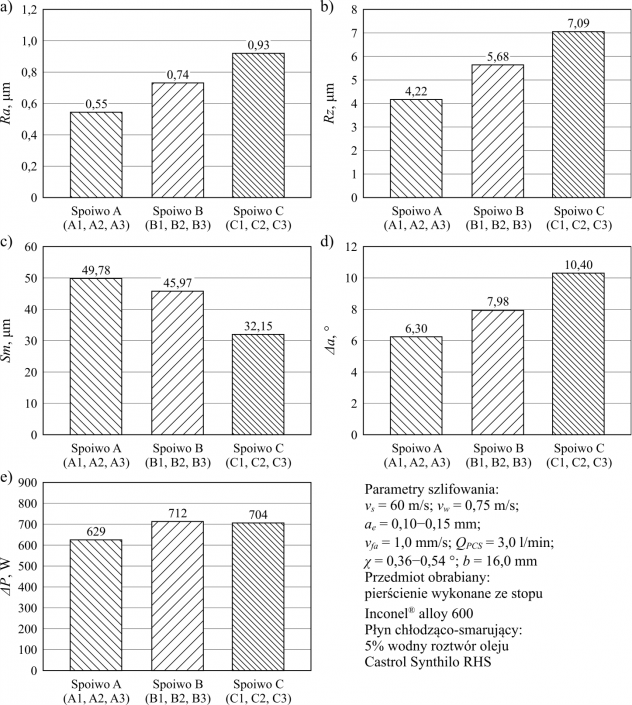

Opracowano trzy odmiany tworzywa szklanokrystalicznego (spoiwo A, B i C), które syntetyzowano w sposób typowy dla technologii stosowanej w przemyśle szklarskim. Zaprojektowane spoiwa szklanokrystaliczne różniły się przede wszystkim rodzajem fazy krystalicznej powstałej w wyniku procesu obróbki termicznej tych tworzyw. W tabeli zestawiono najważniejsze właściwości strukturalne i fizyko-chemiczne opracowanego spoiwa.

Tab. Charakterystyka spoiwa szklanego i spoiw szklanokrystalicznych

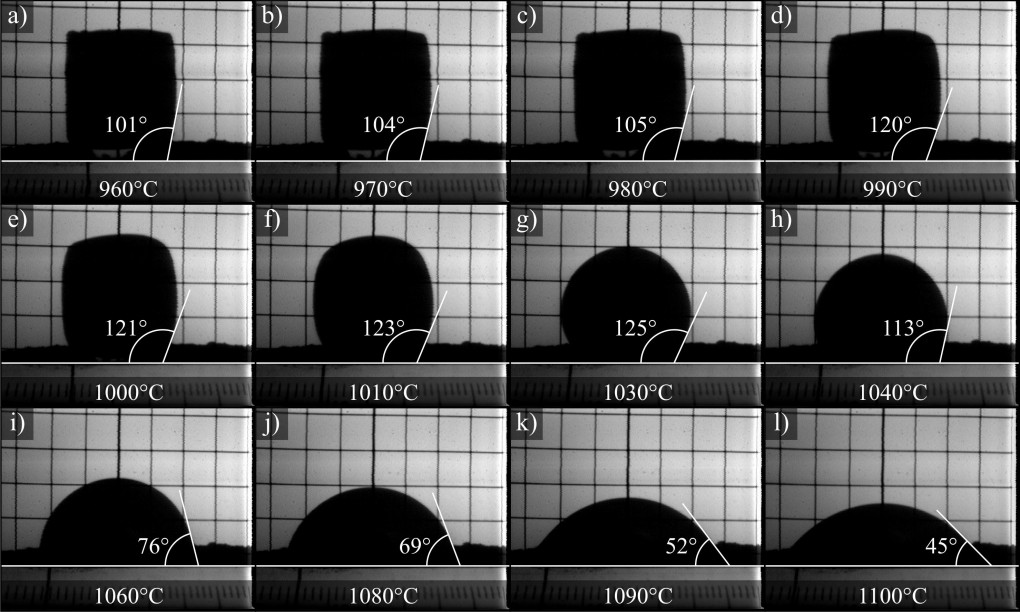

Bardzo istotną cechą spoiw ceramicznych jest ich zdolność zwilżania ziaren ściernych, która w znacznym stopniu decyduje o prawidłowym wiązaniu ziaren w ściernicy i związaną z tym wytrzymałością narzędzia. Niższa temperatura topnienia szkła powoduje, że wymagany stopień zwilżania uzyskuje się już przy temperaturze poniżej 900°C. Występowanie faz krystalicznych wpływa na pogorszenie zwilżalności, podnosząc zakres wymaganej temperatury do około 1100°C. Na rysunku przedstawiono przykład wywołanych temperaturą zmian kształtu próbki wykonanej ze spoiwa szklano-krystalicznego typu A na ziarnie mikrokrystalicznego korundu spiekanego, zarejestrowanych z użyciem mikroskopu wysokotemperaturowego firmy Ernst Leitz Wetzlar GmbH.

Rys. Obrazy przedstawiające etapy zwilżania ziarna mikrokrystalicznego korundu spiekanego przez spoiwo szklanokrystaliczne w zakresie temperatur od 960°C do 1100°C (a–l)

Zwiększenie wartości temperatury w procesie wytwarzania ściernicy do poziomu 1100°C nie wpływa negatywnie na stosowane w badaniach ziarna ścierne mikrokrystalicznego korundu spiekanego, których kryształy są stabilne fizycznie do temperatury 1500‑1700°C.

Przeprowadzone badania doświadczalne z użyciem serii dziewięciu ściernic, różniących się mikrostrukturą oraz udziałem objętościowym spoiw szklanokrystalicznych, wykazały wyraźny wpływ tych czynników na przebieg i rezultaty szlifowania otworów ściernicami z ziarnami mikrokrystalicznego korundu spiekanego.

Rys. Uśrednione wartości wybranych parametrów chropowatości powierzchni po szlifowaniu oraz mocy szlifowania wyznaczone dla trzech odmian spoiwa szklanokrystalicznego: a) średnie arytmetyczne odchylenie profilu Ra; b) wysokość chropowatości wg 10 punktów Rz; c) średni odstęp chropowatości Sm; d) średnie pochylenie profilu a; e) przyrost mocy szlifowania P

Wynika z tego, że poprzez zmianę udziału objętościowego spoiwa można regulować nie tylko wytrzymałość ściernicy i siłę wiązania ziaren, ale również wpływać na chropowatość powierzchni obrobionej oraz moc szlifowania. W przypadku spoiw szklanokrystalicznych niezwykle istotny jest również odpowiedni skład fazowy ich mikrostruktury.

Modyfikacje rodzaju oraz udziału poszczególnych faz krystalicznych spoiwa wpływa bowiem w znaczący sposób na mechanizmy pracy ziaren oraz ich zużywania się zachodzące na czynnej powierzchni ściernicy. To z kolei przekłada się na rejestrowane wartości parametrów przebiegu oraz wyników szlifowania.

W opisanych badaniach najkorzystniejsze wyniki, zarówno w odniesieniu do chropowatości powierzchni obrobionej jak też mocy szlifowania, uzyskano stosując ściernice ze spoiwem odmiany A, zawierające w swojej polimikro-krystaliczno-amorficznej strukturze fazę spinelową. Uzyskane rezultaty badań wykazały również, że minimalizacja udziału objętościowego spoiwa w ściernicy prowadzi do zmniejszenia mocy szlifowania, jednocześnie wpływając negatywnie na uzyskiwaną chropowatość powierzchni obrobionej.

SIHEG

SIHEG