Istotnym problemem w szlifowaniu materiałów trudno skrawalnych jest intensywne zalepianie czynnej powierzchni ściernicy ciągliwymi wiórami. Powstają one na skutek wywołanego temperaturą przywierania wiórów materiału obrabianego do ziaren ściernych. Zalepienia powodują zmniejszenie zdolności skrawnej ściernicy, zwiększenie sił szlifowania oraz wzrost udziału tarcia w całym procesie.

Jednym ze sposobów przeciwdziałania powstawaniu zalepień CPS w procesie szlifowania materiałów trudno skrawalnych jest celowe wprowadzenie oddziaływań chemicznych, mających na celu obniżenie temperatury w strefie szlifowania, i zapobiegające adhezji wiórów do powierzchni obrabianej i ściernicy. Efekt taki można osiągnąć między innymi poprzez impregnowanie CPS polegające na bezpośrednim wprowadzeniu stopionego impregnatu w pory ściernicy. Operację taką mogą przeprowadzać producenci narzędzi, oraz ich użytkownicy, dostosowując skład impregnatu do bieżących potrzeb technologicznych.

Impregnowanie ściernic siarką

Ze względu na swoje właściwości antyadhezyjne siarka stosowana jest jako środek czynnie wpływający na warunki kontaktu w strefie styku ściernicy z materiałem obrabianym już od lat dwudziestych XX wieku. Obecnie związki siarki najczęściej stosowane są jako dodatki do płynów obróbkowych oraz wprowadzane do ściernic w formie impregnatu.

Impregnacja ściernicy siarką ma głównie na celu zmniejszenie intensywności zalepiania CPS materiałem obrabianym, a tym samym wydłużenie okresu jej trwałości, oraz wpływa również pozytywnie na jakość powierzchni obrobionej. Zastosowanie znanych z literatury metod nasiarczania ściernic w warunkach grawitacyjnych lub podwyższonego ciśnienia, powoduje często nierównomierne rozłożenie siarki w objętości ściernicy oraz całkowite zapełnienie wolnych przestrzeni międzyziarnowych. W przypadku szlifowania materiałów trudno skrawalnych ważne jest stosowanie ściernic o dużej porowatości w celu zapewnienia skutecznego transportu długich i ciągliwych wiórów poza strefę obróbki. Impregnowanie tego typu ściernic siarką w sposób tradycyjny spowodowałoby utratę dużej otwartości struktury CPS. Dlatego też opracowane autorską metodę nasiarczania, w której odwirowywano nadmiar siarki.

Przed przystąpieniem do procesu nasiarczania ściernicę poddano zabiegowi osuszania w celu wyeliminowania obecności wody. Ściernicę suszono z użyciem suszarki laboratoryjnej w temperaturze 80°C (353 K) w czasie 30 minut. Osuszoną ściernicę umieszczono w eksykatorze i pozostawiono do ostygnięcia. Następnie ściernicę zważono na wadze analitycznej typu WPA 180/S produkcji firmy Radwag o dokładności 0,0001 g. Waga ściernicy nienasiarczonej wynosiła m1 = 24,28 g.

Po przygotowaniu ściernicy przystąpiono do procesu nasiarczania. Siarka w temperaturze pokojowej jest ciałem stałym. Jej temperatura topnienia wynosi ok. 115°C (388 K). W celu wprowadzenia siarki do całej objętości ściernicy proces nasiarczania prowadzono w przedziale temperatur wynoszącym od 120°C (393 K) do 160°C (433 K), w którym siarka jest cieczą.

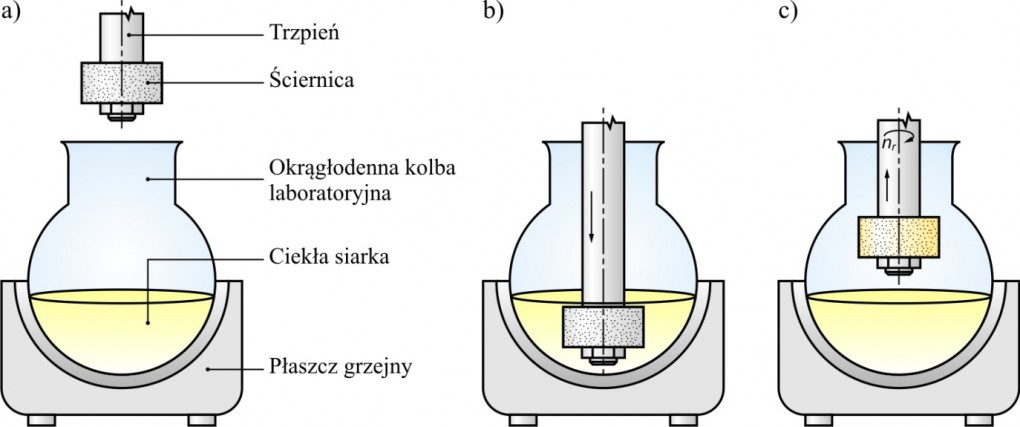

Na rysunku przedstawiono schemat stanowiska do nasiarczania ściernic ceramicznych. Głównym elementem stanowiska był płaszcz grzejny typu CMUT1000/CE firmy Thermo Fisher Scientific Inc. Został on zastosowany do wytworzenia i utrzymania żądanej temperatury w okrągłodennej kolbie laboratoryjnej, w której prowadzono nasiarczanie. Stałą siarkę umieszczono w kolbie laboratoryjnej okrągłodennej wykonanej ze szkła termoodpornego i ogrzewano z użyciem płaszcza grzejnego do temperatury 150°C (423 K) – rys. a.

Rys. Schemat stanowiska do nasiarczania ściernic: a) główne elementy stanowiska; b) ustawienie w fazie nasiarczania; c) ustawienie w fazie odwirowywania

Ściernicę zamocowano na trzpieniu połączonym z silnikiem zapewniającym ruch obrotowy nr ściernicy z prędkościami w zakresie od 0 do 2900 min‑1. Dodatkowo silnik wraz z trzpieniem przymocowano do prowadnicy pozwalającej na ruch pionowy w zakresie 200 mm. Po uzyskaniu wymaganej temperatury zanurzono ściernicę w ciekłej siarce na 10 minut (rys. 24b). Czas ten pozwala na ogrzanie ściernicy i wyrównanie temperatury siarki w całej objętości, co zapewnia jej równomierne wnikanie w pory ściernicy. Po 10 minutach ściernicę podniesiono na wysokość 30 mm ponad lustro ciekłej siarki i wprawiono w ruch obrotowy z prędkością nr = 1200 min-1, w celu odwirowania nadmiaru siarki (rys. 24c). Następnie wyłączono czaszę grzejną, pozwalając na obniżenie temperatury w kolbie do temperatury krzepnięcia siarki. Wirowanie zakończono po czasie tr = 3 min, w momencie, gdy siarka nie wydostawała się już ze ściernicy pod wpływem siły odśrodkowej. Stopień odwirowania można było regulować, dobierając wartości jego parametrów (prędkość wirowania nr oraz czas wirowania tr).

Końcowe odwirowanie płynnej siarki jest bardzo istotne ze względów technologii procesu szlifowania. Dzięki odwirowaniu siarka rozprowadzana jest równomiernie w całej objętości ściernicy. Nie dochodzi do wypełnienia siarką wszystkich przestrzeni międzyziarnowych, które ułatwiają docieranie płynu chłodząco-smarującego do strefy szlifowania oraz usuwanie z niej produktów procesu. Po wystudzeniu ścienica została ponownie zważona, a jej masa wynosiła m2 = 26,90 g. Oznacza to, że do ściernicy wprowadzono 2,62 g siarki, a wyrażony procentowo wzrost masy ściernicy wyniósł 10,79%.

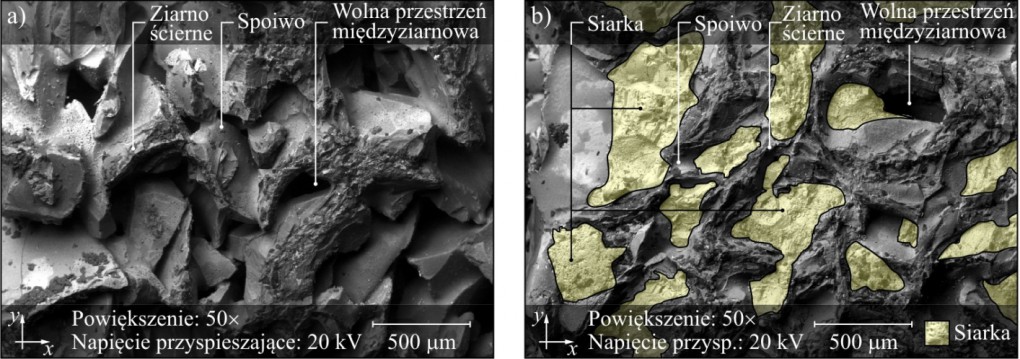

Na rysunku przedstawiono porównanie widoków mikroskopowych CPS przed (rys. a) i po procesie nasiarczania (rys. b). Dla lepszego zobrazowania efektu nasiarczania, na rysunku 25b zaznaczono obszary powierzchni ściernicy z widoczną siarką. Najważniejszą różnicą widoczną po porównaniu obrazów mikroskopowych CPS nienasiarczonej (rys. a) i po nasiarczaniu (rys. b) jest duży udział siarki na powierzchni ściernicy oraz zmniejszenie objętości wolnych przestrzeni międzyziarnowych. Otwarta struktura ściernicy widoczna na rys. a zapewniła równomierne rozprowadzenie siarki w całej objętości narzędzia.

Rys. Obrazy mikroskopowe CPS z ziarnami mikrokrystalicznego korundu spiekanego o numerze 46, wykonane z użyciem skaningowego mikroskopu elektronowego: a) CPS przed nasiarczaniem; b) CPS po nasiarczaniu z zaznaczonymi obszarami, na których widoczna jest siarka

Rozwiązanie takie zapewnia doprowadzenie siarki bezpośrednio do strefy styku ściernicy z materiałem obrabianym. Fakt, że siarka w znacznym stopniu wypełniła pory ściernicy gwarantuje, że zabiegi obciągania, kondycjonowania i ostrzenia ściernicy nie wpłyną znacząco na udział siarki w procesie szlifowania. Zauważyć jednak należy, że zapełnienie porów ściernicy powoduje ograniczenie pozytywnych skutków stosowania ściernic o otwartej strukturze czy też ściernic wielkoporowych.

Impregnowanie ściernic alotropowymi odmianami węgla

W procesie impregnacji można również wprowadzać inne substancje czynne, o działaniu zbliżonym do siarki. Mogą to być między innymi alotropowe odmiany węgla. W przeprowadzonych pracach badawczych zastosowano w tym celu węgiel amorficzny i grafit. Właściwości grafu powodują, że można go stosować jako suchy smar. Wprowadzenie węgla w takiej postaci do czynnej powierzchni ściernicy powinno zmniejszyć tarcie w strefie styku ściernicy z materiałem obrabianym, co w efekcie mogłoby wpłynąć na obniżenie temperatury w strefie szlifowania i obniżyć skłonność do zalepiania CPS produktami szlifowania.

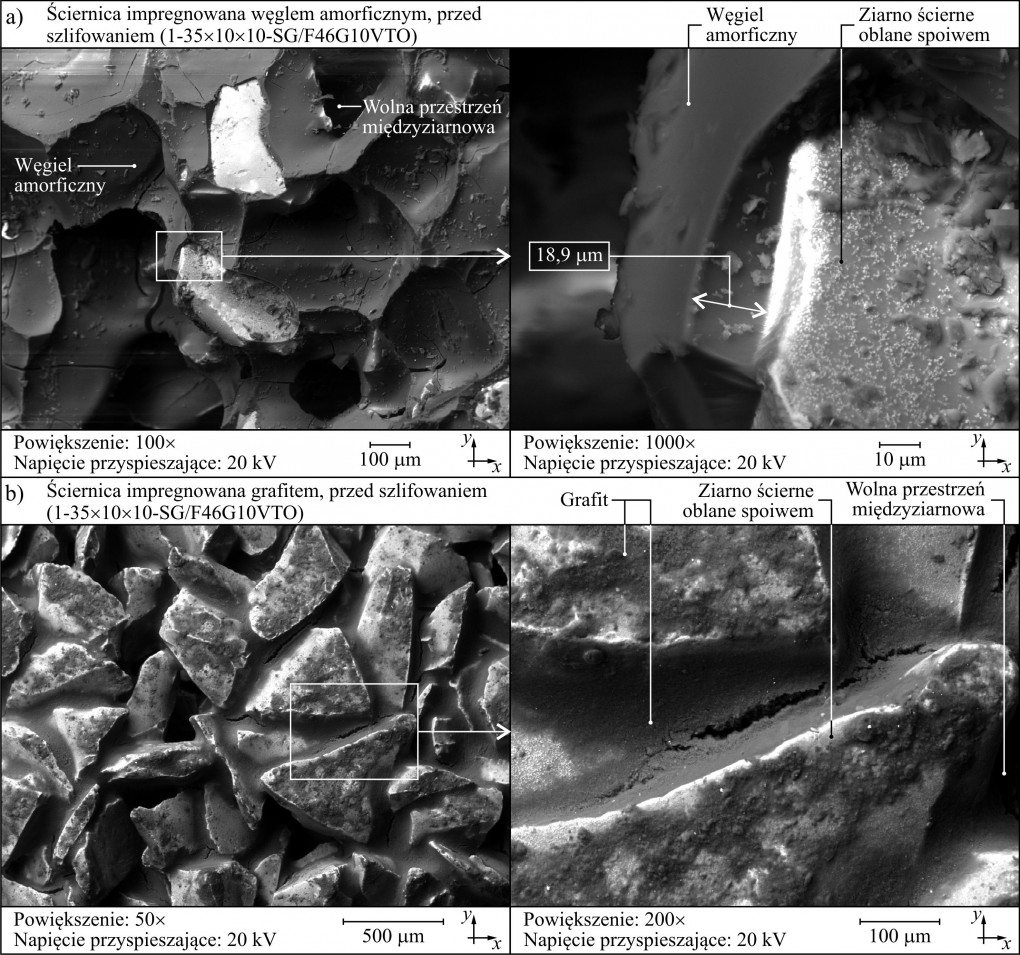

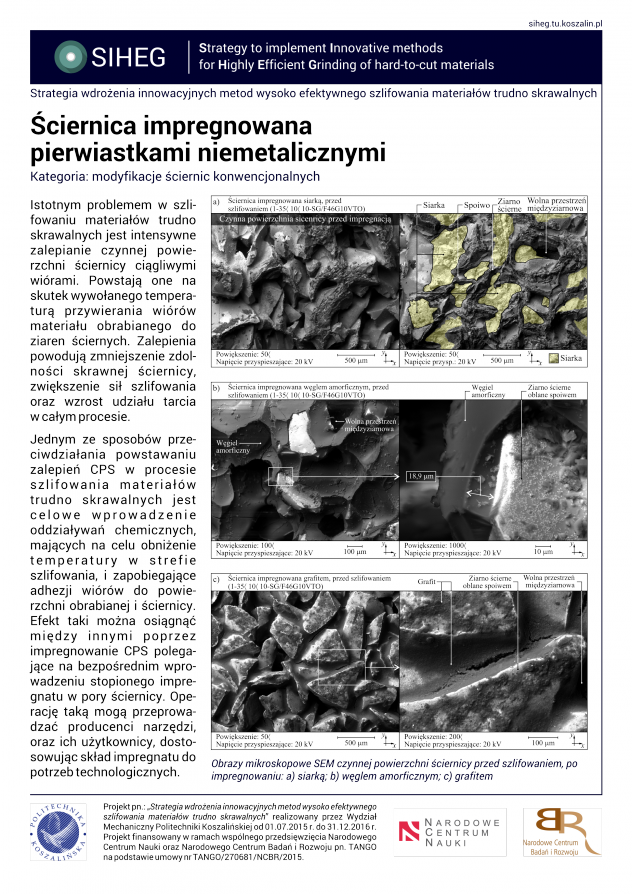

W opisywanych pracach grafit został wprowadzony poprzez zanurzenie ściernic w roztworze koloidalnym proszku grafitowego. Duża porowatość stosowanych ściernic umożliwiła wniknięcie roztworu do całej objętości narzędzia i równomierne rozprowadzenie grafitu. Przeprowadzono próby również ze ściernicami impregnowanymi węglem bezpostaciowym, który podobnie jak grafit, charakteryzuje się małą reaktywnością. Węgiel w postaci amorficznej wprowadzono do objętości ściernicy na drodze termicznego rozkładu związków organicznych, w tym przypadku węglowodanów, zgodnie z autorską metodą zawartą w zgłoszeniu patentowym nr P. 395441. Na rysunku zamieszczono widoki mikroskopowe czynnej powierzchni ściernic po impregnowaniu węglem amorficznym (rys. a) i grafitem (rys. b).

Rys. Obrazy mikroskopowe SEM czynnej powierzchni ściernicy przed szlifowaniem, po impregnowaniu: a) węglem amorficznym; b) grafitem

Wyniki badań

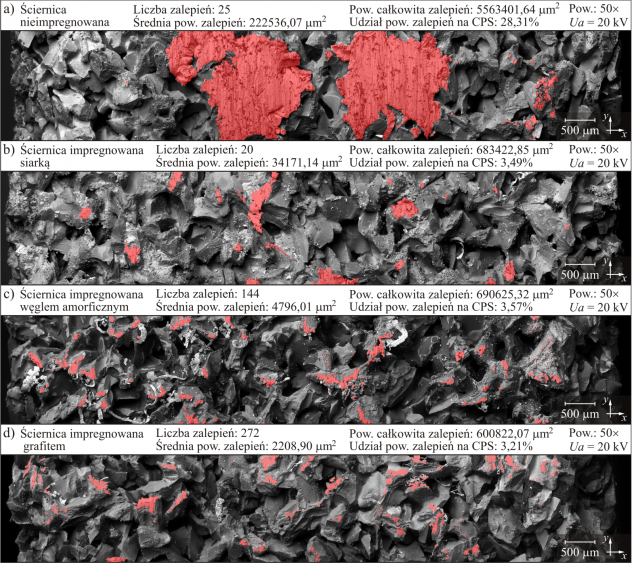

Impregnacja znacząco wpływa na proces zalepiania czynnej powierzchni ściernicy (CPS). W przypadku ściernicy nieimpregnowanej uformowało się na jej czynnej powierzchni 25 rozległych zalepień. Wprowadzenie do masy ściernicy siarki znacząco zredukowało powierzchnię obszarów zalepionych, jednak nadal były one skupione w jedynie 20 zalepieniach. Impregnacja ściernicy węglem bezpostaciowym spowodowała, że na jej czynnej powierzchni po szlifowaniu zliczone zostały 144 obszary zalepione, a w przypadku ściernicy z grafitem aż 272 obszary, przy czym w przypadku wszystkich trzech ściernic impregnowanych sumaryczna powierzchnia zalepień była niemal identyczna. Oznacza to, że znacząco zmniejszyła się średnia powierzchnia pojedynczego zalepienia. Parametr ten ma bardzo istotne znaczenie z punktu widzenia procesu powstawania i rozrostu zalepień. Drobne zalepienia o niewielkiej powierzchni nie zagrażają stabilności procesu szlifo-wania. Natomiast relatywnie duże obszary zalepione prowadzą do wywołanego tarciem intensywnego nagrzewania fragmentów CPS i w efekcie do powstawania defektów szlifierskich (przypaleń szlifierskich, mikropęknięć powierzchni przedmiotu obrobionego itp.) oraz szybkiej utraty zdolności skrawnej ściernicy.

Rys. Porównanie obszarów zalepionych zidentyfikowanych na czynnych powierzchniach ocenianych ściernic, wraz z wartościami wybranych parametrów geometrycznych opisujących zaznaczone obszary (zalepienia CPS): a) ściernica nieimpregnowana; b) ściernica impregnowana siarką; c) ściernica impregnowana węglem amorficznym; d) ściernica impregnowana grafitem

Porównanie wartości wybranych parametrów geometrycznych analizowanych powierzchni pozwala na wytypowanie grafitu, jako impregnatu wpływającego w największym stopniu na ograniczenie zjawiska zalepiania CPS materiałem obrabianym. Co bardzo istotne, grafit nie tylko powoduje zdecydowane zmniejszenie udziału obszarów zalepionych (niemal dziesięciokrotne w porównaniu ze ściernicą nieimpregnowaną), ale również zapewnia najkorzystniejszy sposób ich rozłożenia na CPS w postaci wielu zalepień o małej powierzchni.

SIHEG

SIHEG