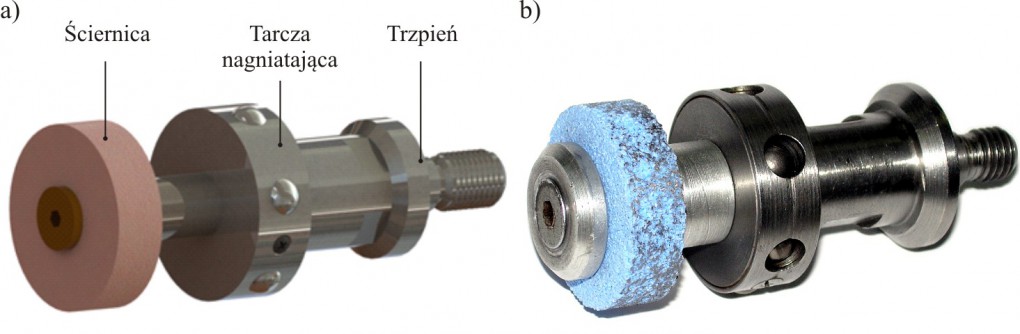

Zintegrowana ściernica składa się z trzpienia, na którym w czołowej części osadzona jest ściernica do szlifowania obwodowego oraz połączonej z nią tarczą z promieniowo rozmieszczonymi otworami, w których znajdują się hartowane kulki stalowe, które pod działaniem siły odśrodkowej nagniatają powierzchnię obrabianą.

Odległość pomiędzy ściernicami i tarczą nagniatającą jest tak dobrana, aby każde z tych narzędzi mogło obrabiać powierzchnię otworu przy zapewnieniu odpowiedniej długości dobiegu i wybiegu (rys.).

Rys. Ściernica zintegrowana z dynamicznym nagniataniem odśrodkowym: a) budowa narzędzia; b) widok ogólny

Rozwiązanie to umożliwia prowadzenie dwuzabiegowej operacji obróbki otworów, składającej się z zabiegu szlifowania oraz nagniatania w celu umocnienia i wygładzania powierzchni. Charakterystyka ściernicy do zabiegu szlifowania, dobierana jest w zależności od właściwości materiału obrabianego. Natomiast warunki procesu nagniatania są sterowane za pomocą prędkości obrotowej narzędzia i prędkości posuwu osiowego. Takie rozwiązanie może być przede wszystkim stosowane do obróbki otworów, od których wymagana jest duża dokładność wymiarowo-kształtowa oraz mała chropowatość powierzchni.

Zaletami ściernicy zintegrowanej z dynamicznym nagniataniem w procesach szlifowania materiałów trudno skrawalnych są:

- możliwość stosowania ściernic o dużych wymiarach ziaren i otwartości struktury, zapewnia efektywne szlifowanie materiałów miękkich o dużej ciągliwości;

- możliwość wygładzania tych powierzchni poprzez zabieg dynamicznego nagniatania i kontrolowane ich umocnienie.

Ze względu na trudności w obróbce szlifowaniem, nowoczesne materiały konstrukcyjne wymagają odmiennego podejścia co do sposobu ich kształtowania. Dlatego też podejmowane są próby zmian technologii obróbki tych materiałów, które polegają nie tylko na modyfikacji samej technologii szlifo-wania, ale również na zastosowaniu narzędzi hybrydowych, które wspomagają proces szlifowania zachowując lub poprawiając jakość powierzchni obrabianej z jednoczesną możliwością zwiększenia wydajności procesu.

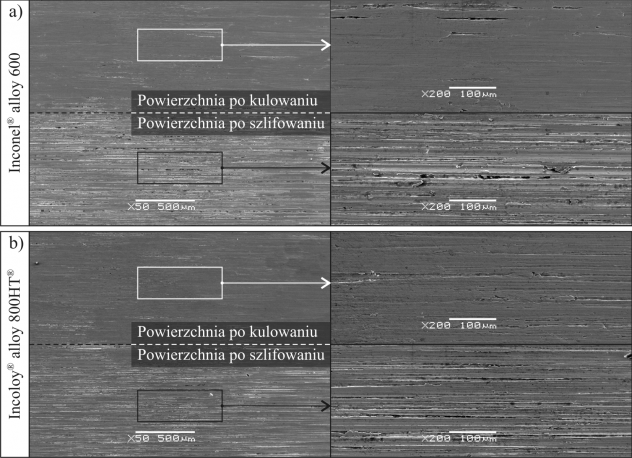

Rys. Widoki mikroskopowe SEM powierzchni przedmiotów po szlifowaniu i dynamicznym nagniataniu: a) Inconel® alloy 600; b) Incoloy® alloy 800HT®

Uzyskane wyniki badań doświadczalnych wykazały, że przy stosowaniu narzędzi hybrydowych łączących proces szlifowania i dynamicznego nagniatania odśrodkowego możliwe jest uzyskanie znaczących zmian w strukturze geometrycznej kształtowanych powierzchni przedmiotów z materiałów trudno skrawalnych. W przeprowadzonych doświadczeniach zastosowanie nagniatania pozwoliło na uzyskanie efektu zwiększenia połysku obrobionej powierzchni stopu Incoloy® alloy 600 i Inconel® alloy 800HT®, co zostało potwierdzone analizą z użyciem metody skaterometrii laserowej.

W tego typu obróbce hybrydowej nie bez znaczenia jest również stan powierzchni po obróbce poprzedzającej nagniatanie, w tym przypadku po szlifowaniu. Można zatem zakładać, że poprzez optymalizację parametrów szlifowania możliwe jest wpływanie na uzyskiwany ostateczne efekt obróbkowy, wynikający z dynamicznego nagniatania odśrodkowego.

SIHEG

SIHEG